Customer Success Story

MES Komponenten im Einsatz – Ein Implementierungsbeispiel

Signifikante Produktivitätssteigerungen und Kosteneinsparungen

MES für den Mittelstand

Daten aus Produktionsanlagen zu Informationen und Kontext zu transformieren ist eine der Aufgaben von MES-Lösungen. Für diese kontextbasierte Datenaufbereitung und weitere MES-Aufgaben (z.B. Workorder-Management, Produkt-Genealogy, ERP-Kopplung, Web-Clients, …) hat G&O entsprechende Funktionsmodule entwickelt. Diese Module sind bei einem namhaften Hersteller von Sicherheitstechnik zum Einsatz gekommen.

Anlagenleistung und Störschwerpunkte ermitteln

Die initiale Fragestellung des Projektes behandelte die Ermittlung der Störhäufigkeit einer Produktionslinie.

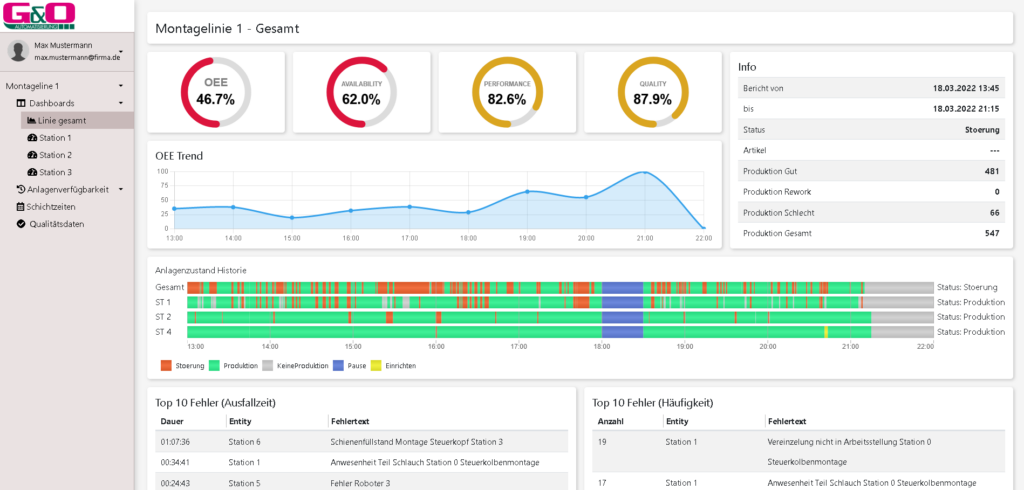

Die Erfassung der Top 10 „Anzahl Störung“ bzw. „Dauer“ stand am Anfang des Projektes im Fokus. Hierbei wurde in Kooperation zwischen dem Anlagenhersteller (in diesem Fall eine kundeneigene Abteilung) und G&O darauf geachtet, dass die schon vorhandene Stördatenstruktur der Anlagenautomatisierung übernommen wurde.

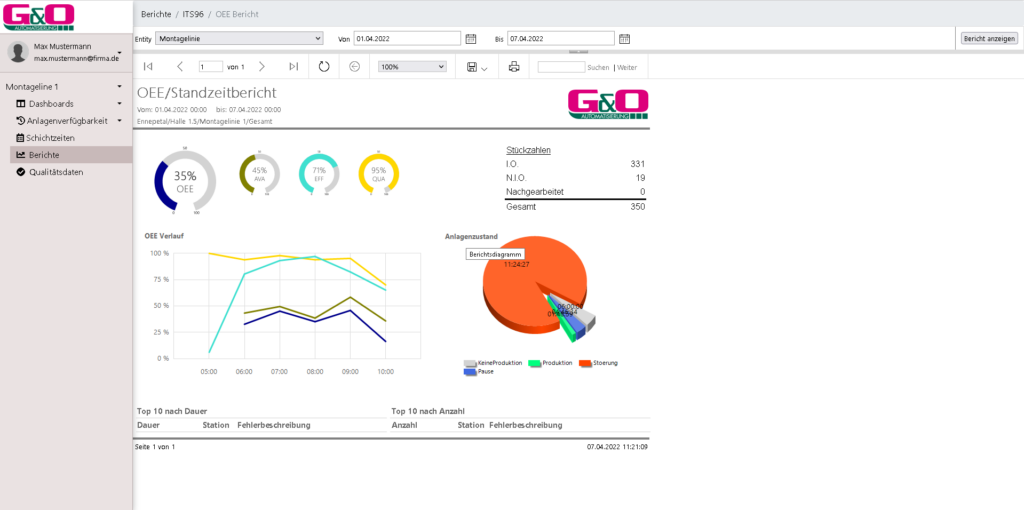

Nachdem dieser Punkt erledigt war, kam die Fragestellung nach der Anlagenleistung in Korrelation zu anstehenden Störungen auf. Gemeinsam mit dem Kunden hat G&O dann die OEE-Analyse implementiert. Hierbei werden die Anlagenverfügbarkeit, die Anlagenperformance und die Produktqualität jeweils in Prozent miteinander multipliziert. Ein entsprechendes Dashboard zeigt die jeweiligen Daten intuitiv erfassbar an.

Qualitätsdaten und Werkerführung der Nacharbeit

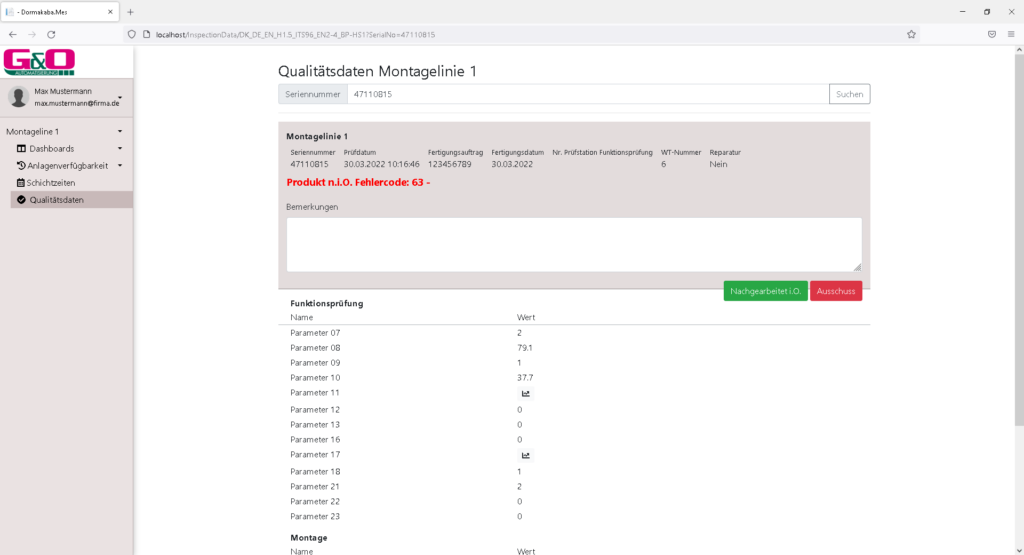

Jedes produzierte Bauteil des Kunden besitzt einen Bearbeitungs- und Qualitätsdatensatz. Neben binären Signalen und einzelnen Messwerten zu Qualitätsmerkmalen, werden auch Messkurven durch die G&O MES-Lösung erfasst, gespeichert und dem Benutzer wieder dargestellt. Mittels Identifikationsmerkmal (in diesem Fall 2DMC) kann der Mitarbeiter sog. NIO-Teile analysieren und reparieren.

Interaktiver Schichtkalender

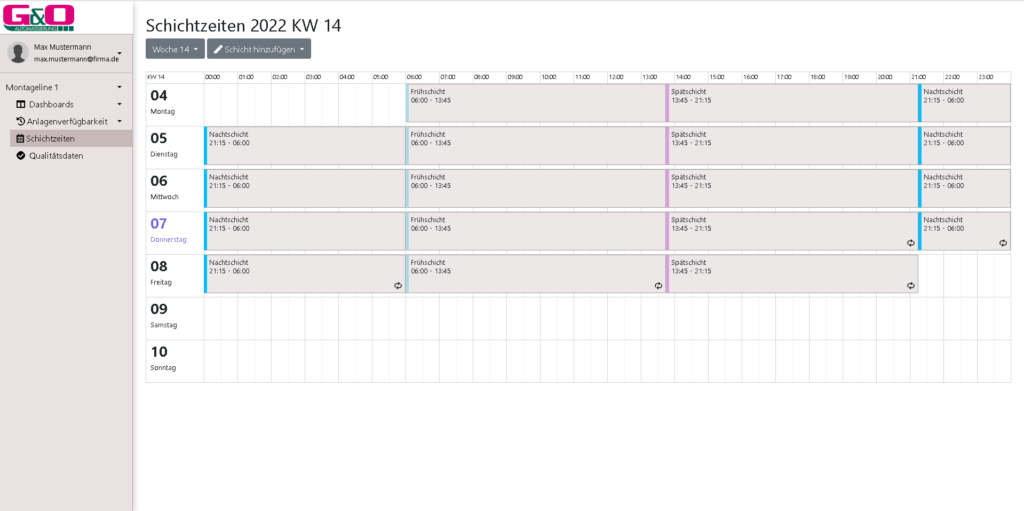

Eine nahezu selbstverständliche Anforderung an das System ist die Berücksichtigung von Schicht- und Pausenzeiten. Pausenzeiten und geplante Stillstände sollen oftmals in die Berechnung der Anlagenverfügbarkeit nicht einbezogen werden. Die Zuordnung der Daten zum jeweiligen, oftmals auch sehr flexiblen, Schichtmodell stellt eine Grundbedingung zur Bewertung der Daten dar. Mittels Webfrontend stellt G&O ein entsprechendes Werkzeug zur Konfiguration bereit.

Standard-Reports vs. Individual-Reports

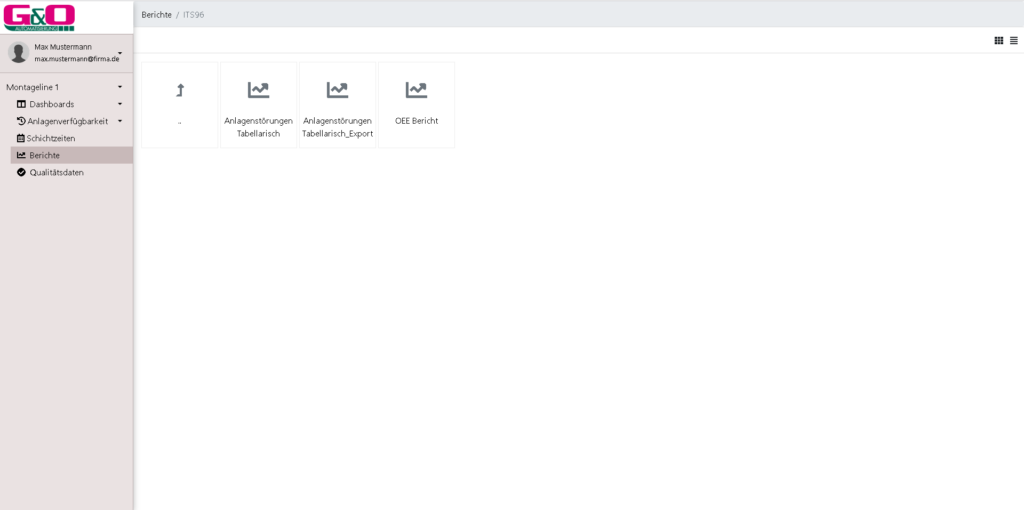

Nach dem die Datenerfassung etabliert ist, stellt sich relativ schnell die Frage nach dem vorhandenen Reporting.

Dabei ergeben sich unterschiedliche Herangehensweisen: Nutzen der im System bei Auslieferung vorhandenen Reports oder das „maßgeschneiderte“ Anpassen von Individualberichten.

G&O geht hier einen dreigleisigen Weg. Im Auslieferungszustand sind Standardreports enthalten, die auf der Erfahrung von G&O als langjähriger System-Integrator beruhen. Weiterhin bietet G&O die Möglichkeit Reports aller Aspekte zu individualisieren. Und drittens bietet die konsequente Nutzung von Defacto-Standards wie MS-SQL-Server und Reporting-Services den Kunden die Möglichkeit eigene Reports zu erstellen. Dabei unterstützt G&O den Kunden bei der erfolgreichen Navigation durch das Datenmodell.

In diesem Fall nutzt der Kunde angepasste Reports und die Möglichkeit eigene Auswertungen zu schreiben.

Fazit

Schon nach wenigen Wochen des Einsatzes ergeben sich neue Erkenntnisse, die zur Verbesserung der Anlagenleistung, Verfügbarkeit und Produktqualität genutzt werden können. Signifikante Produktivitätssteigerungen und Kosteneinsparungen lassen sich ableiten. Die deutlich erhöhte Transparenz der Anlagendaten führen zu qualitativ besseren Diskussionen. Nicht das „Wer hat die richtigen Zahlen“ sondern das Arbeiten mit den gewonnenen Informationen und deren Kontext steht im Mittelpunkt von Verbesserungsgesprächen.

Ausblick

Der Kunde hat erkannt, dass Anlagentransparenz zu besseren Entscheidungen führen. Weitere Module sollen in das System integriert werden. Als funktionale Erweiterung wird in einem nächsten Schritt die modulare Energieerfassung implementiert. Eine Bewertung der verbrauchten Energie pro Schicht bzw. pro produzierten Bauteil soll erreicht werden. Ein Schritt für den Kunden seinen sog. CO2-Fußabdruck zu ermitteln, zu bewerten und zu optimieren. Die G&O MES-Lösung wird auf weiteren Produktionslinien ausgerollt.

Jörn von Wieding

Geschäftsführung

joern.von.wieding@gundo.de

+49 4231 9649-0